Es gibt halbautomatische und automatische Schnecken-Pulverabfüllmaschinen:

Wie sollte eine halbautomatische Schneckenfüllmaschine eingesetzt werden?

Vorbereitung:

Schließen Sie den Netzadapter an, schalten Sie das Gerät ein und drehen Sie dann den „Hauptschalter“ um 90 Grad im Uhrzeigersinn, um das Gerät einzuschalten.

Hinweis: Das Gerät ist ausschließlich mit einer dreiphasigen Fünfleitersteckdose, einer dreiphasigen Außenleitung, einer einphasigen Neutralleiterleitung und einer einphasigen Erdungsleitung ausgestattet. Achten Sie unbedingt auf die korrekte Verdrahtung, da dies zu Schäden an den elektrischen Bauteilen oder zu einem Stromschlag führen kann. Stellen Sie vor dem Anschließen sicher, dass das Netzteil zur Steckdose passt und das Gehäuse ordnungsgemäß geerdet ist. (Eine Erdungsleitung muss angeschlossen sein; andernfalls ist der Betrieb nicht nur unsicher, sondern es kommt auch zu erheblichen Störungen des Steuersignals.) Darüber hinaus bietet unser Unternehmen kundenspezifische einphasige oder dreiphasige 220-V-Netzteile für automatische Verpackungsmaschinen an.

2. Schließen Sie die benötigte Luftquelle am Einlass an: Druck P ≥0,6 MPa.

3. Drehen Sie den roten Not-Aus-Knopf im Uhrzeigersinn, bis er nach oben springt. Anschließend können Sie die Stromversorgung steuern.

4. Führen Sie zunächst einen Funktionstest durch, um sicherzustellen, dass alle Komponenten einwandfrei funktionieren.

Arbeitsstatus eingeben:

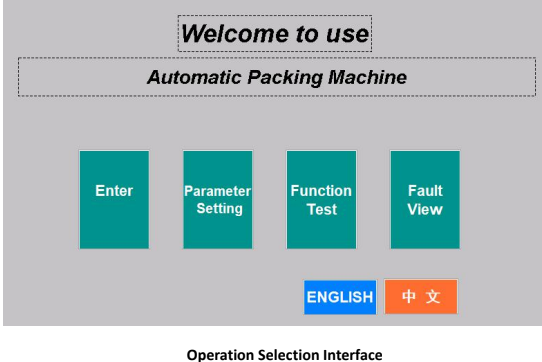

1. Schalten Sie das Gerät ein, um in die Boot-Oberfläche zu gelangen (Abbildung 5-1). Auf dem Bildschirm werden das Firmenlogo und zugehörige Informationen angezeigt. Durch Klicken auf eine beliebige Stelle des Bildschirms gelangen Sie zur Betriebsauswahl (Abbildung 5-2).

2. Die Benutzeroberfläche zur Auswahl der Operationen bietet vier Operationsoptionen mit folgenden Bedeutungen:

Eingabe: Geben Sie die Hauptbedienoberfläche ein, die in Abbildung 5-4 dargestellt ist.

Parametereinstellung: Alle technischen Parameter einstellen.

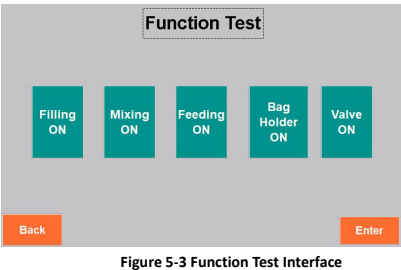

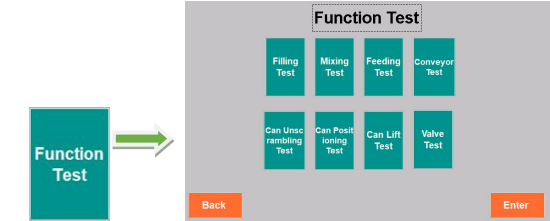

Funktionstest: Schnittstelle des Funktionstests zur Überprüfung, ob sie sich im normalen Betriebszustand befinden.

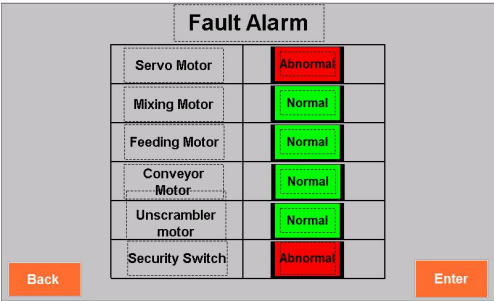

Fehleransicht: Zeigt den Fehlerzustand des Geräts an.

Funktionstest:

Klicken Sie in der Bedienoberfläche auf „Funktionstest“, um die Funktionstestoberfläche (siehe Abbildung 5-3) aufzurufen. Alle Schaltflächen auf dieser Seite dienen dem Funktionstest. Klicken Sie auf eine Schaltfläche, um die entsprechende Aktion zu starten, und klicken Sie erneut, um sie zu beenden. Führen Sie beim ersten Start der Maschine über diese Seite einen Funktionstest durch. Erst nach diesem Test läuft die Maschine normal und kann in den Erprobungs- und den regulären Betrieb übergehen. Sollte eine Komponente nicht ordnungsgemäß funktionieren, beheben Sie das Problem zunächst, bevor Sie mit der Arbeit fortfahren.

"FÜLLUNG EIN": Nachdem Sie die Förderschnecke eingebaut haben, starten Sie den Füllmotor, um den Betriebszustand der Förderschnecke zu testen.

„Mischen EIN“: Starten Sie den Mischmotor, um den Mischvorgang zu prüfen. Prüfen Sie, ob die Mischrichtung stimmt (falls nicht, kehren Sie die Phase der Stromversorgung um), ob Geräusche oder Kollisionen der Förderschnecke auftreten (falls ja, sofort anhalten und die Ursache beheben).

„Fütterung EIN“: Starten Sie das unterstützende Fütterungsgerät.

"Ventil EIN": Magnetventil aktivieren. (Diese Taste ist für Verpackungsmaschinen mit pneumatischen Bauteilen reserviert. Falls keine pneumatischen Bauteile vorhanden sind, muss sie nicht eingestellt werden.)

Parametereinstellung:

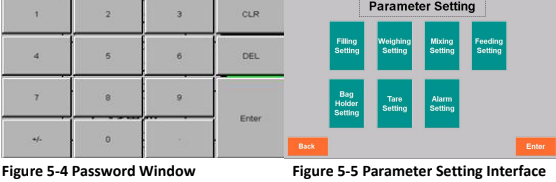

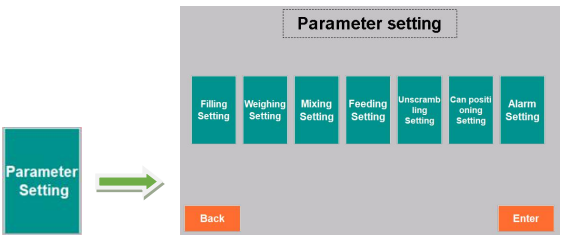

Klicken Sie auf „Parametereinstellungen“ und geben Sie das Passwort im Passwortfenster der Parametereinstellungsoberfläche ein. Geben Sie zunächst, wie in Abbildung 5-4 dargestellt, das Passwort (123789) ein. Anschließend gelangen Sie zur Geräteparametereinstellungsoberfläche (Abbildung 5-5). Alle Parameter der Oberfläche werden gleichzeitig in den entsprechenden Formeln gespeichert.

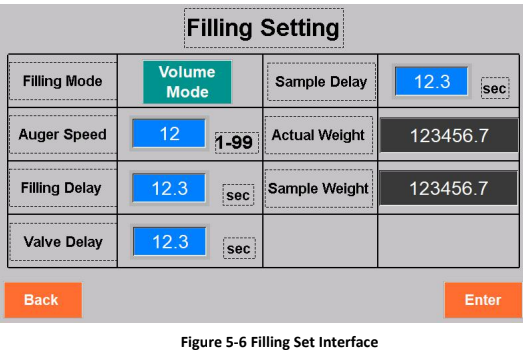

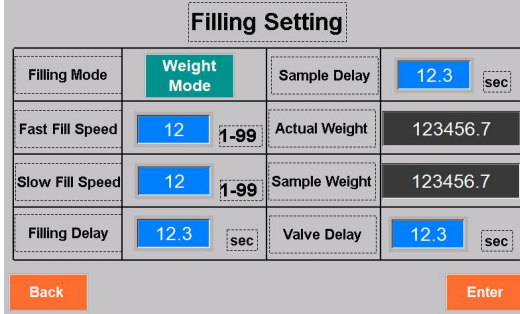

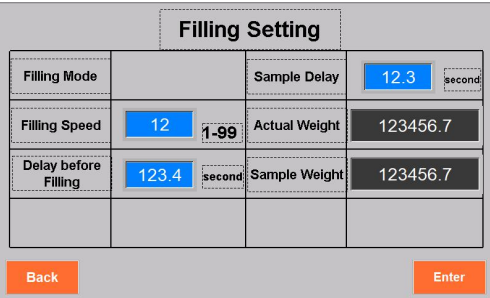

Fülleinstellung: (Abbildung 5-6)

Füllmodus: Wählen Sie zwischen Volumen- und Gewichtsmodus.

Wenn Sie den Lautstärkemodus auswählen:

Schneckendrehzahl: Die Drehzahl der Füllschnecke. Je höher die Drehzahl, desto schneller füllt die Maschine. Die Einstellung erfolgt je nach Fließfähigkeit des Materials und dessen Mischungsverhältnis zwischen 1 und 99. Empfohlen wird eine Schneckendrehzahl von etwa 30.

Ventilverzögerung: Verzögerungszeit, bevor das Schneckenventil abschaltet.

Abtastverzögerung: Die Zeitspanne, die die Waage benötigt, um das Gewicht zu empfangen.

Aktuelles Gewicht: Hier wird das Gewicht der Waage im Moment angezeigt.

Beispielgewicht: Gewicht, das über das interne Programm abgelesen wurde.

Wenn Sie den Lautstärkemodus auswählen:

Schnelle Befüllgeschwindigkeit:Die Drehzahl der Förderschnecke für schnelles Befüllen.

Langsame Befüllgeschwindigkeit:Die Drehzahl der Förderschnecke für langsames Befüllen.

Füllverzögerung:Die Zeit, die benötigt wird, um einen Behälter zu füllen, nachdem der Vorgang gestartet wurde.

Abtastverzögerung:Die Zeitspanne, die die Waage benötigt, um das Gewicht zu erfassen.

Tatsächliches Gewicht:Zeigt das Gewicht der Waage im aktuellen Moment an.

Probengewicht:Das Gewicht wurde über das interne Programm abgelesen.

Ventilverzögerung:Die Verzögerungszeit, die der Gewichtssensor benötigt, um das Gewicht zu erfassen.

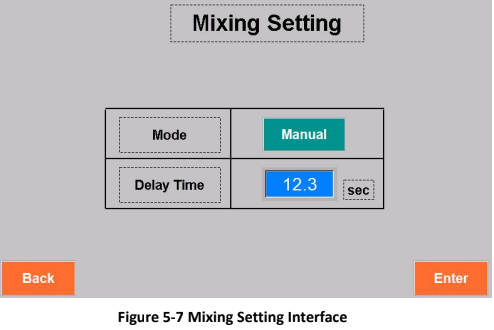

Mischset: (Abbildung 5-7)

Mischmodus: Wählen Sie zwischen manuell und automatisch.

Automatikmodus: Die Maschine beginnt gleichzeitig mit dem Befüllen und Mischen. Nach Abschluss des Befüllvorgangs stoppt die Maschine den Mischvorgang automatisch nach einer Mischverzögerungszeit. Dieser Modus eignet sich für gut fließfähige Materialien, um ein Absinken durch Mischvibrationen und damit verbundene Gewichtsschwankungen zu vermeiden. Ist die Befüllzeit kürzer als die Mischverzögerungszeit, läuft der Mischvorgang ohne Unterbrechung weiter.

Manuell: Sie starten und stoppen den Mixvorgang manuell. Das System führt die gleiche Aktion so lange aus, bis Sie Ihre Vorgehensweise ändern. Der Standard-Mixmodus ist manuell.

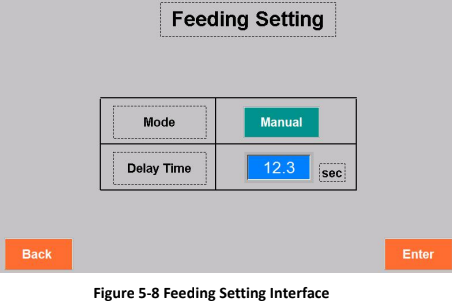

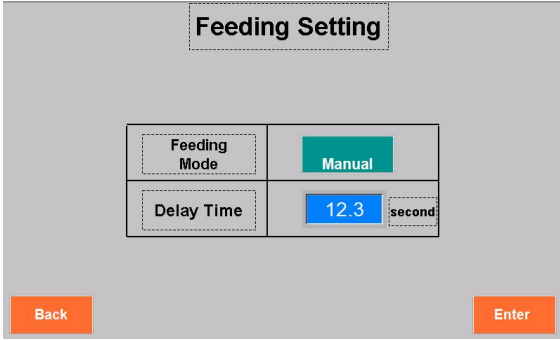

Fütterungsset: (Abbildung 5-8)

Fütterungsmodus:Sie haben die Wahl zwischen manueller und automatischer Fütterung.

Auto:Empfängt der Materialstandsensor während der Verzögerungszeit kein Signal, geht das System von einem niedrigen Materialstand aus und startet die Zufuhr. Manuelle Zufuhr bedeutet, dass Sie die Zufuhr durch Einschalten des Zufuhrmotors manuell starten. Der Standard-Zufuhrmodus ist automatisch.

Verzögerungszeit:Wenn die Maschine aufgrund von Materialschwankungen während des Mischvorgangs automatisch Material zuführt, empfängt der Füllstandssensor das Signal nur gelegentlich. Ohne Verzögerungszeit springt der Zuführmotor zu häufig an, was das Zuführsystem beschädigen kann.

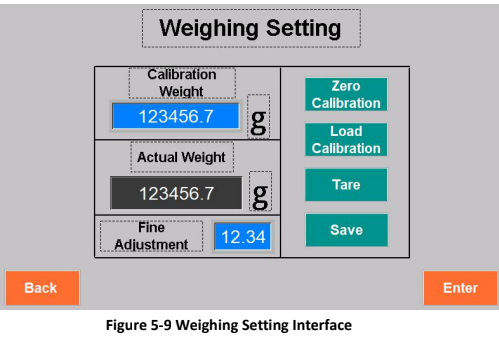

Tonhöhensatz: (Abbildung 5-9)

Gewicht kalibrieren:Dies ist das nominelle Kalibriergewicht. Diese Maschine benötigt ein Gewicht von 1000 g.

Tara:Das gesamte Gewicht auf der Waage wird als Tara-Gewicht erkannt. Das „tatsächliche Gewicht“ beträgt nun „0“.

Schritte zur Kalibrierung

1) Klicken Sie auf „Tara“

2) Klicken Sie auf „Nullpunktkalibrierung“. Das tatsächliche Gewicht sollte als „0“ angezeigt werden. 3) Legen Sie 500-g- oder 1000-g-Gewichte auf die Ablage und klicken Sie auf „Kalibrierung laden“. Das angezeigte Gewicht sollte mit dem Gewicht der Gewichte übereinstimmen; die Kalibrierung ist dann erfolgreich.

4) Klicken Sie auf „Speichern“. Die Kalibrierung ist damit abgeschlossen. Sollte das tatsächliche Gewicht nach dem Klicken auf „Kalibrierung laden“ nicht mit dem gespeicherten Gewicht übereinstimmen, wiederholen Sie die Kalibrierung bitte gemäß den obigen Schritten, bis die Werte übereinstimmen. (Bitte beachten Sie, dass jede Taste mindestens eine Sekunde lang gedrückt gehalten werden muss, bevor Sie sie loslassen.)

Speichern:speichern das kalibrierte Ergebnis.

Tatsächliches Gewicht: dasDas Gewicht des Artikels auf der Waage wird über das System ausgelesen.

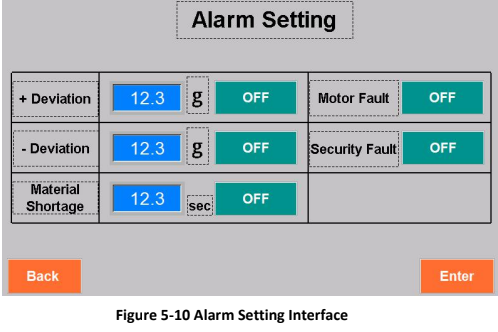

Alarm eingestellt: (Abbildung 5-10)

+ Abweichung: Das tatsächliche Gewicht ist größer als das Sollgewicht.Wenn der Kontostand den Überlauf überschreitet, löst das System einen Alarm aus.

-Abweichung:Das tatsächliche Gewicht ist geringer als das Sollgewicht. Wenn die Differenz den Unterlauf überschreitet, löst das System einen Alarm aus.

Materialknappheit:Die Sensoren zur Erfassung des Materialstands können Material für eine gewisse Zeit nicht messen. Nach dieser Zeitspanne, in der sich weniger Material im Behälter befindet, erkennt das System, dass kein Material mehr vorhanden ist, und löst daher einen Alarm aus.

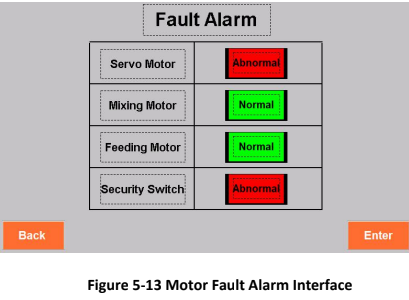

Motorstörung: Bei einem Problem mit den Motoren fährt das Fenster aus.Diese Funktion sollte immer geöffnet sein.

Sicherheitsfehler:Bei offenen Trichtern löst das System einen Alarm aus, wenn der Trichter nicht geschlossen ist. Modulare Trichter verfügen nicht über diese Funktion.

Verpackungsvorgang:

Bitte lesen Sie den folgenden Abschnitt sorgfältig durch, um mehr über die wichtigsten Funktionen und Parametereinstellungen des formalen Paketierungsprozesses zu erfahren.

Bei gleichmäßiger Materialdichte empfiehlt sich die Verwendung des Volumenmodus.

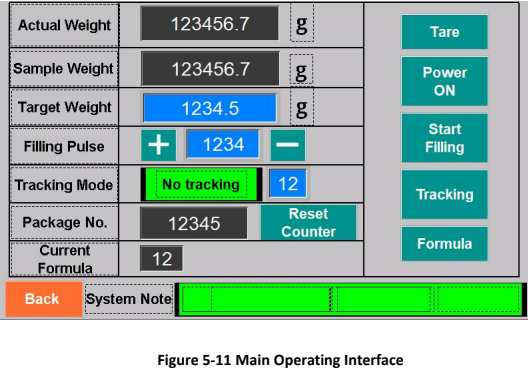

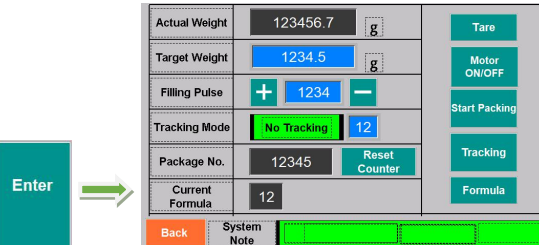

1. Klicken Sie auf der Bedienoberfläche zur Auswahl der Betriebsart auf „Eingabe“, um zur Hauptbedienoberfläche zu gelangen.Abbildung 5-11)

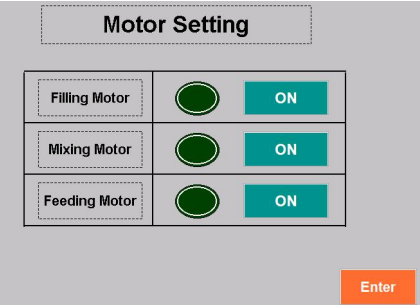

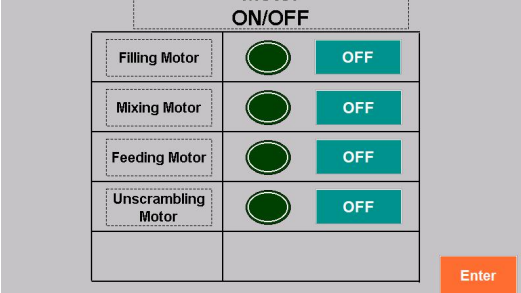

2. Klicken Sie auf „Einschalten“. Daraufhin öffnet sich die Auswahlseite für „Motorensatz“, wie in Abbildung 5-12 dargestellt. Nachdem Sie jeden Motor ein- oder ausgeschaltet haben, klicken Sie auf die Schaltfläche „Zurück zur Arbeitsseite“, um in den Standby-Modus zu wechseln.

Abbildung 5-12 Motor-Set-Schnittstelle

Füllmotor:Befüllmotor starten.

Mischmotor:Motor des Mischers starten.

Vorschubmotor:Starten Sie den Speisemotor.

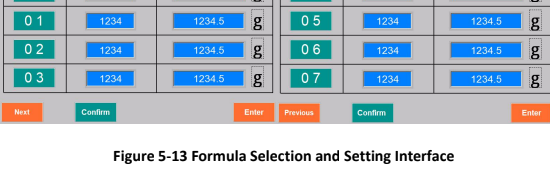

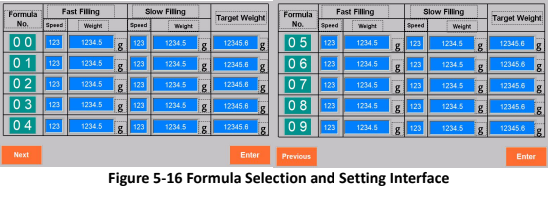

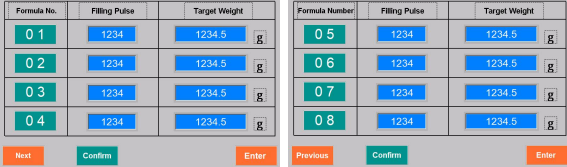

3. Klicken Sie auf „Formel“, um die Seite zur Formelauswahl und -einstellung aufzurufen, wie in Abbildung 1 dargestellt.Abbildung 5-13Die Formelspeicherung speichert die Füllmengen verschiedener Materialien entsprechend ihrer jeweiligen Anteile, Fließfähigkeit, des Verpackungsgewichts und der Verpackungsanforderungen. Sie umfasst 2 Seiten mit je 8 Formeln. Beim Materialwechsel können Sie, falls die Maschine bereits eine Formel für dasselbe Material gespeichert hat, diese schnell in den Produktionsstatus übernehmen, indem Sie auf „Formel-Nr.“ und anschließend auf „Bestätigen“ klicken. Eine erneute Anpassung der Geräteparameter ist nicht erforderlich. Um eine neue Formel zu speichern, wählen Sie eine leere Formel aus. Klicken Sie auf „Formel-Nr.“ und anschließend auf „Bestätigen“, um die Formel einzugeben. Alle nachfolgenden Parameter werden in dieser Formel gespeichert, bis Sie eine andere Formel auswählen.

4. Klicken Sie auf "+, -" von "Füllung plusUm die Impulsmenge für die Befüllung feinabzustimmen, klicken Sie auf den Zahlenbereich im Fenster. Daraufhin öffnet sich die Eingabemaske. Hier können Sie die Impulsmengen direkt eingeben. (Der Servomotor der Schneckenfüllmaschine hat 200 Impulse pro Umdrehung. Durch die Feinabstimmung der Impulse lässt sich das Füllgewicht anpassen und Abweichungen reduzieren.)

5. Klicken Sie auf "TaraUm das gesamte Gewicht auf der Waage als Tara zu erkennen, wird im Fenster derzeit „0“ angezeigt. Um das Verpackungsgewicht als Nettogewicht zu ermitteln, muss die Außenverpackung zuerst auf die Waage gelegt und anschließend tariert werden. Das angezeigte Gewicht ist dann das Nettogewicht.

6. Klicken Sie auf den Zahlenbereich von "ZielgewichtDamit sich das Eingabefenster für die Zahl öffnet, geben Sie das Zielgewicht ein.

7. Tracking-Modus, Klicken Sie auf "Tracking"um in den Tracking-Modus zu wechseln.

TrackingIn diesem Modus muss das befüllte Verpackungsmaterial auf die Waage gestellt werden. Das System vergleicht dann das Ist-Gewicht mit dem Sollgewicht. Weicht das Ist-Gewicht vom Sollgewicht ab, werden die Impulsmengen automatisch entsprechend den Werten im Anzeigefenster angepasst. Bei Übereinstimmung erfolgt keine Anpassung. Die Impulsmengen werden nach jedem Befüll- und Wiegevorgang automatisch angepasst.

Keine SendungsverfolgungDieser Modus verfügt nicht über eine automatische Nachführung. Sie können das Verpackungsmaterial beliebig auf der Waage abwiegen, die Impulsvolumina werden nicht automatisch angepasst. Sie müssen die Impulsvolumina manuell anpassen, um das Füllgewicht zu ändern. (Dieser Modus eignet sich nur für sehr formstabiles Verpackungsmaterial. Die Impulsschwankungen sind gering, und das Gewicht weist kaum Abweichungen auf. Dieser Modus kann zur Verbesserung der Verpackungseffizienz beitragen.)

8.Paketnummer„Dieses Fenster dient hauptsächlich der Speicherung von Verpackungsnummern. Das System speichert jedes Mal einen Eintrag, wenn es voll ist. Um die kumulierte Verpackungsnummer zu löschen, klicken Sie hier.“Zähler zurücksetzenund die Verpackungszählung wird gelöscht.

9. "Jetzt ausfüllen„Bei der Einstellung „Füllmotor EIN“ genügt ein Klick, um die Füllschnecke einmal umzudrehen und so einen Füllvorgang abzuschließen. Dies entspricht dem Betätigen des Fußschalters.“

10. Systemaufforderung "Systemhinweis.Dieses Fenster zeigt den Systemalarm an. Sind alle Komponenten bereit, wird „System normal“ angezeigt. Reagiert das Gerät nicht auf herkömmliche Bedienung, überprüfen Sie die Systemmeldung. Beheben Sie das Problem gemäß der Meldung. Bei zu hohem Motorstrom aufgrund einer fehlenden Phase oder blockierter Fremdkörper erscheint das Fenster „Fehleralarm“. Das Gerät schützt den Motor vor Überstrom. Daher muss die Ursache des Überstroms ermittelt werden. Erst nach erfolgreicher Fehlerbehebung kann die Maschine weiterarbeiten.

Die Wägemethode empfiehlt sich, wenn die Materialdichte nicht einheitlich ist und eine hohe Genauigkeit gewünscht wird.

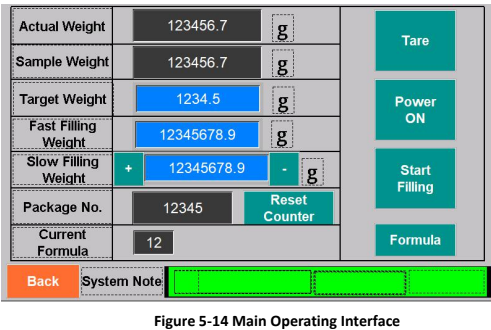

1. Klicken Sie auf der Bedienoberfläche zur Auswahl der Betriebsart auf „Eingabe“, um zur Hauptbedienoberfläche zu gelangen.Abbildung 5-14)

Tatsächliches Gewicht:Das tatsächliche Gewicht wird im Digitaldisplay angezeigt.

Das Probengewicht:Auf der Digitalanzeige wird das Gewicht der vorherigen Dose angezeigt.

Zielgewicht:Klicken Sie auf das Zahlenfeld, um das Zielgewicht einzugeben.

Gewicht bei schneller Füllung:Klicken Sie auf das Zahlenfeld und stellen Sie das Gewicht der Schnellfüllung ein.

Gewicht bei langsamer Füllung:Klicken Sie auf das digitale Feld, um das Gewicht für die langsame Befüllung einzustellen, oder klicken Sie links und rechts daneben, um das Gewicht feinabzustimmen. Die Feinabstimmung der Zugabe- und Abnahmemengen erfolgt über die Befüllungseinstellungen.

Sobald der Gewichtssensor das eingestellte Gewicht für die Schnellbefüllung erreicht hat, wird das Gewicht für die Langsambefüllung angepasst. Der Befüllvorgang stoppt, sobald das Gewicht für die Langsambefüllung erreicht ist. Üblicherweise beträgt das für die Schnellbefüllung eingestellte Gewicht 90 % des Verpackungsgewichts, die restlichen 10 % werden durch Langsambefüllung abgefüllt. Das für die Langsambefüllung eingestellte Gewicht entspricht dem Verpackungsgewicht (5–50 g). Das genaue Gewicht muss vor Ort entsprechend dem Verpackungsgewicht angepasst werden.

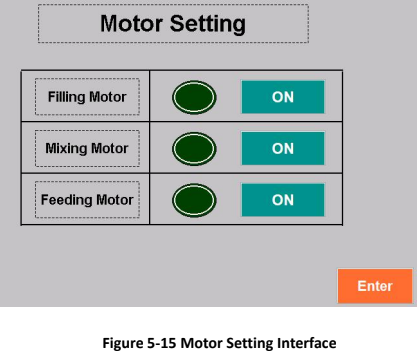

2. Klicken Sie auf „Einschalten“. Daraufhin öffnet sich die Auswahlseite „Motoreinstellungen“, wie in Abbildung 1 dargestellt.5-15Nachdem Sie jeden Motor einzeln ein- oder ausgeschaltet haben, klicken Sie auf die Taste „Enter“, um in den Standby-Modus zu wechseln.

Füllmotor:Befüllmotor starten.

Mischmotor:Motor des Mischers starten.

Vorschubmotor:Starten Sie den Speisemotor.

3. Klicken Sie auf „Formel“, um die Seite zur Formelauswahl und -einstellung aufzurufen, wie in Abbildung 1 dargestellt.Abbildung 5-16Die Formelspeicherung speichert die Füllmengen verschiedener Materialien entsprechend ihrer jeweiligen Anteile, Fließfähigkeit, des Verpackungsgewichts und der Verpackungsanforderungen. Sie umfasst 2 Seiten mit je 8 Formeln. Beim Materialwechsel können Sie, falls die Maschine bereits eine Formel für dasselbe Material gespeichert hat, diese schnell in den Produktionsstatus übernehmen, indem Sie auf „Formel-Nr.“ und anschließend auf „Bestätigen“ klicken. Eine erneute Anpassung der Geräteparameter ist nicht erforderlich. Um eine neue Formel zu speichern, wählen Sie eine leere Formel aus. Klicken Sie auf „Formel-Nr.“ und anschließend auf „Bestätigen“, um die Formel einzugeben. Alle nachfolgenden Parameter werden in dieser Formel gespeichert, bis Sie eine andere Formel auswählen.

Wie sollte eine automatische Schneckenfüllmaschine eingesetzt werden?

Vorbereitung:

1) Stecken Sie den Netzstecker ein, schalten Sie den Strom ein und betätigen Sie den „Hauptschalter“.

Im Uhrzeigersinn um 90 Grad drehen, um das Gerät einzuschalten.

NOTIZ:Das Gerät ist ausschließlich mit einer dreiphasigen Fünfleitersteckdose, einer dreiphasigen Außenleitung, einer einphasigen Neutralleiterleitung und einer einphasigen Erdungsleitung ausgestattet. Achten Sie unbedingt auf die korrekte Verdrahtung, da dies zu Schäden an den elektrischen Bauteilen oder zu einem Stromschlag führen kann. Stellen Sie vor dem Anschließen sicher, dass das Netzteil zur Steckdose passt und das Gehäuse ordnungsgemäß geerdet ist. (Eine Erdungsleitung muss angeschlossen sein; andernfalls ist der Betrieb nicht nur unsicher, sondern es kommt auch zu erheblichen Störungen des Steuersignals.) Darüber hinaus bietet unser Unternehmen kundenspezifische einphasige oder dreiphasige 220-V-Netzteile für automatische Verpackungsmaschinen an.

2. Schließen Sie die benötigte Luftquelle am Einlass an: Druck P ≥0,6 MPa.

3. Drehen Sie den roten Not-Aus-Knopf im Uhrzeigersinn, bis er nach oben springt. Anschließend können Sie die Stromversorgung steuern.

4. Führen Sie zunächst einen Funktionstest durch, um sicherzustellen, dass alle Komponenten einwandfrei funktionieren.

Arbeit eingeben

1. Schalten Sie den Netzschalter ein, um in die Betriebsauswahlschnittstelle zu gelangen.

2. Die Benutzeroberfläche zur Auswahl der Operationen bietet vier Operationsoptionen mit folgenden Bedeutungen:

Eingeben:Rufen Sie die Hauptbedienoberfläche auf, die in Abbildung 5-4 dargestellt ist.

Parametereinstellung:Alle technischen Parameter einstellen.

Funktionstest:Schnittstelle für Funktionstests zur Überprüfung des normalen Betriebszustands.

Fehleransicht:Prüfen Sie den Fehlerzustand des Geräts.

Funktion und Einstellung:

Bitte lesen Sie den folgenden Abschnitt sorgfältig durch, um mehr über die wichtigsten Funktionen und Parametereinstellungen des formalen Paketierungsprozesses zu erfahren.

1. Klicken Sie auf der Bedienoberfläche auf „Enter“, um zur Hauptbedienoberfläche zu gelangen.

Tatsächliches GewichtDas Zahlenfeld zeigt das aktuelle Gewicht an.

ZielgewichtKlicken Sie auf das Zahlenfeld, um das zu messende Gewicht einzugeben.

FüllimpulsKlicken Sie auf das Zahlenfeld, um die Anzahl der Füllimpulse einzugeben. Die Anzahl der Füllimpulse ist proportional zum Gewicht. Je mehr Impulse, desto höher das Gewicht. Der Servomotor der Schneckenfüllmaschine hat 200 Impulse pro Umdrehung. Der Benutzer kann die entsprechende Impulszahl anhand des Verpackungsgewichts einstellen. Mit den Plus- und Minuszeichen links und rechts neben dem Zahlenfeld können Sie die Anzahl der Füllimpulse feinjustieren. Die Feineinstellung für jede Addition und Subtraktion kann im Modus „Feineinstellung“ unter „Tracking“ konfiguriert werden.

Tracking-Modus: zwei Modi.

TrackingIn diesem Modus muss das befüllte Verpackungsmaterial auf die Waage gestellt werden. Das System vergleicht dann das Ist-Gewicht mit dem Sollgewicht. Weicht das Ist-Gewicht vom Sollgewicht ab, werden die Impulsmengen automatisch entsprechend den Werten im Anzeigefenster angepasst. Bei Übereinstimmung erfolgt keine Anpassung. Die Impulsmengen werden nach jedem Befüll- und Wiegevorgang automatisch angepasst.

Keine SendungsverfolgungDieser Modus verfügt nicht über eine automatische Nachführung. Sie können das Verpackungsmaterial beliebig auf der Waage abwiegen, die Impulsvolumina werden nicht automatisch angepasst. Sie müssen die Impulsvolumina manuell anpassen, um das Füllgewicht zu ändern. (Dieser Modus eignet sich nur für sehr formstabiles Verpackungsmaterial. Die Impulsschwankungen sind gering, und das Gewicht weist kaum Abweichungen auf. Dieser Modus kann zur Verbesserung der Verpackungseffizienz beitragen.)

Paketnummer: Sie dient in erster Linie dazu, die Paketnummern zu verfolgen.

Das System speichert jedes Mal einen Datensatz, wenn der Speicher voll ist. Um die kumulierte Paketnummer zu löschen, klicken Sie auf „Zähler zurücksetzenund die Verpackungszählung wird gelöscht.

Formular:Auf der Seite zur Formelauswahl und -einstellung finden Sie die Formeln, die als Speicher für alle Füllstoffänderungen hinsichtlich ihrer jeweiligen Anteile, Fließfähigkeit, des Verpackungsgewichts und der Verpackungsanforderungen dienen. Es stehen 2 Seiten mit je 8 Formeln zur Verfügung. Wenn Sie ein anderes Material verwenden und die Maschine bereits einen Formeldatensatz für dasselbe Material gespeichert hat, können Sie die entsprechende Formel schnell in den Produktionsstatus aufrufen, indem Sie auf „Formel-Nr.“ und anschließend auf „Bestätigen“ klicken. Eine erneute Anpassung der Geräteparameter ist nicht erforderlich. Um eine neue Formel zu speichern, wählen Sie eine leere Formel aus. Klicken Sie auf „Formel-Nr.“ und anschließend auf „Bestätigen“, um die Formel einzugeben. Alle nachfolgenden Parameter werden in dieser Formel gespeichert, bis Sie eine andere Formel auswählen.

Taragewicht: Betrachten Sie das gesamte Gewicht auf der Waage als Taragewicht.Das Gewichtsanzeigefenster zeigt nun „0“ an. Um das Verpackungsgewicht auf das Nettogewicht einzustellen, muss die Außenverpackung zuerst auf die Waage gelegt und anschließend tariert werden. Das angezeigte Gewicht entspricht dann dem Nettogewicht.

Motor EIN/AUS: Geben Sie diese Schnittstelle ein.

Sie können das Öffnen oder Schließen jedes Motors manuell auswählen. Nachdem der Motor geöffnet wurde, klicken Sie auf die Schaltfläche „Zurück“, um zur Arbeitsoberfläche zurückzukehren.

Packen beginnen:Bei eingeschaltetem Motor genügt ein Klick, und die Füllschnecke dreht sich einmal, um eine Füllung abzuschließen.

Systemhinweis:Es wird der Systemalarm angezeigt. Sind alle Komponenten betriebsbereit, erscheint die Meldung „System normal“. Reagiert das Gerät nicht auf herkömmliche Bedienung, überprüfen Sie die Systemmeldung. Beheben Sie das Problem gemäß den Anweisungen. Bei zu hohem Motorstrom aufgrund einer fehlenden Phase oder blockierter Fremdkörper erscheint die Fehlermeldung. Das Gerät schützt den Motor vor Überstrom. Daher muss die Ursache des Überstroms ermittelt werden. Erst nach erfolgreicher Fehlerbehebung kann die Maschine wieder in Betrieb genommen werden.

Parametereinstellung

Durch Klicken auf „Parametereinstellungen“ und Eingabe des Passworts 123789 gelangen Sie zur Benutzeroberfläche für die Parametereinstellungen.

1. Fülleinstellung

Klicken Sie auf der Parametereinstellungsoberfläche auf „Füllungseinstellungen“, um zur Füllungseinstellungsoberfläche zu gelangen.

Füllgeschwindigkeit:Klicken Sie auf das Zahlenfeld und stellen Sie die Füllgeschwindigkeit ein. Je höher die Zahl, desto schneller erfolgt die Zufuhr. Der Bereich kann zwischen 1 und 99 liegen. Ein Bereich von 30 bis 50 wird empfohlen.

VerzögerungvorFüllung:Der Die Zeitspanne, die vor dem Befüllen vergehen muss. Es wird empfohlen, die Zeit zwischen 0,2 und 1 Sekunde einzustellen.

Abtastverzögerung:Die Zeitspanne, die die Waage benötigt, um das Gewicht zu erfassen.

Tatsächliches Gewicht:Zeigt das Gewicht der Waage im aktuellen Moment an.

Probengewicht: Dies ist das Gewicht der zuletzt verpackten Packung.

1)Mischeinstellung

Klicken Sie auf der Parametereinstellungsoberfläche auf „Mischungseinstellung“, um die Mischungseinstellungsoberfläche aufzurufen.

Wählen Sie zwischen manuellem und automatischem Modus.

Automatisch:Das bedeutet, dass die Maschine gleichzeitig mit dem Befüllen und Mischen beginnt. Nach Abschluss des Befüllvorgangs stoppt die Maschine den Mischvorgang nach einer gewissen Zeit automatisch. Dieser Modus eignet sich für gut fließfähige Materialien, da er ein Absinken durch Mischvibrationen und damit verbundene Gewichtsschwankungen beim Verpacken verhindert.

Handbuch:Der Mix läuft ohne Unterbrechung weiter. Manuelles Mischen bedeutet, dass Sie den Mix manuell starten oder stoppen. Er wird so lange fortgesetzt, bis Sie die Einstellungen ändern. Der Standard-Mixmodus ist manuell.

Mischverzögerung:Im Automatikmodus ist es am besten, die Zeit zwischen 0,5 und 3 Sekunden einzustellen.

Bei der manuellen Mischung muss die Verzögerungszeit nicht eingestellt werden.

3) Fütterungseinstellung

Klicken Sie auf der Parametereinstellungsoberfläche auf „Fütterungseinstellungen“, um zur Fütterungsoberfläche zu gelangen.

Fütterungsmodus:Sie haben die Wahl zwischen manueller und automatischer Fütterung.

Automatisch:Empfängt der Materialstandsensor während der Zuführungsverzögerung kein Signal, geht das System von einem niedrigen Materialstand aus und startet die Zuführung. Der übliche Zuführungsmodus ist automatisch.

Handbuch:Sie starten die Fütterung manuell, indem Sie den Fütterungsmotor einschalten.

Verzögerungszeit:Wenn die Maschine aufgrund von Materialschwankungen während des Mischvorgangs automatisch Material zuführt, empfängt der Füllstandssensor das Signal nur gelegentlich. Ohne Verzögerungszeit springt der Zuführmotor zu häufig an, was das Zuführsystem beschädigen kann.

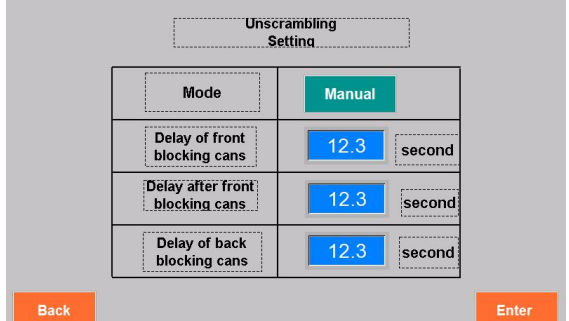

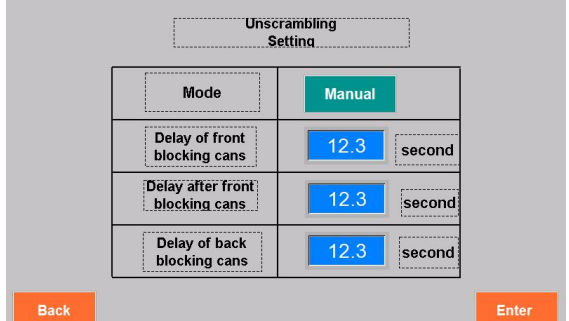

4) Entschlüsselungseinstellungen

Klicken Sie auf der Parametereinstellungsoberfläche auf „Entschlüsselungseinstellungen“, um zur Entschlüsselungsoberfläche zu gelangen.

Modus:Wählen Sie zwischen manueller und automatischer Entschlüsselung.

Handbuch:Es wird manuell geöffnet oder geschlossen.

Automatisch:Die Anlage startet und stoppt gemäß den voreingestellten Regeln. Das heißt, sie stoppt automatisch, wenn eine bestimmte Anzahl von Dosen ausgegeben wird oder es zu einem Stau kommt; und sie startet automatisch, wenn die Anzahl der Dosen auf dem Förderband auf einen bestimmten Wert sinkt.

Stellen Sie die "Verzögerung der vorderen Blockierdosen" ein, indem Sie auf das Zahlenfeld klicken.

Die Dosensortiermaschine stoppt automatisch, wenn der fotoelektrische Sensor erkennt, dass die Stauzeit der Dosen auf dem Förderband den Wert "Verzögerung der vorderen blockierenden Dosen" überschreitet.

Verzögerung nach dem Blockieren der Dosen von vorne:Klicken Sie auf das Zahlenfeld, um die „Verzögerung nach Blockierung der Dosen vorne“ einzustellen. Sobald die Dosenblockade auf dem Förderband beseitigt ist, bewegen sich die Dosen normal weiter, und die Dosensortiermaschine startet nach der Verzögerung automatisch.

Verzögerung der Rückstauung von Dosen:Klicken Sie auf das Zahlenfeld, um die Verzögerung für das Zurückstauen der Dosen einzustellen. Ein lichtempfindlicher Sensor zur Überwachung des Zurückstauens kann am Dosenauslaufband am hinteren Ende der Anlage installiert werden. Sobald der Sensor erkennt, dass die Stauzeit der verpackten Dosen die eingestellte Verzögerung überschreitet, stoppt die Verpackungsmaschine automatisch.

5) Wägeeinstellung

Klicken Sie auf der Parametereinstellungsschnittstelle auf „Wägeeinstellungen“, um die Wägeeinstellungen aufzurufen.

Kalibriergewicht:Das Kalibriergewicht zeigt 1000 g an und gibt damit das Gewicht des Kalibriergewichts des Wägesensors des Geräts an.

Waage GewichtEs handelt sich um das tatsächliche Gewicht auf der Waage.

Schritte zur Kalibrierung

1) Klicken Sie auf „Tara“

2) Klicken Sie auf „Nullpunktkalibrierung“. Das tatsächliche Gewicht sollte als „0“ angezeigt werden. 3) Legen Sie 500-g- oder 1000-g-Gewichte auf die Ablage und klicken Sie auf „Kalibrierung laden“. Das angezeigte Gewicht sollte mit dem Gewicht der Gewichte übereinstimmen; die Kalibrierung ist dann erfolgreich.

4) Klicken Sie auf „Speichern“. Die Kalibrierung ist damit abgeschlossen. Sollte das tatsächliche Gewicht nach dem Klicken auf „Kalibrierung laden“ nicht mit dem gespeicherten Gewicht übereinstimmen, wiederholen Sie die Kalibrierung bitte gemäß den obigen Schritten, bis die Werte übereinstimmen. (Bitte beachten Sie, dass jede Taste mindestens eine Sekunde lang gedrückt gehalten werden muss, bevor Sie sie loslassen.)

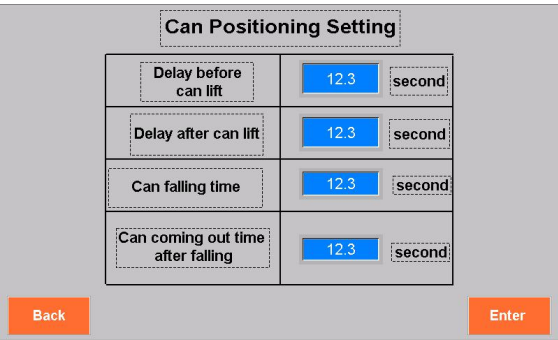

6) Dosenpositionierungseinstellung

Klicken Sie auf der Parametereinstellungsschnittstelle auf „Dosenpositionierungseinstellung“, um die Benutzeroberfläche für die Dosenpositionierungseinstellung aufzurufen.

Verzögerung vor dem Anheben:Klicken Sie auf das Zahlenfeld, um die Verzögerung vor dem Anheben der Dose einzustellen. Nachdem die Dose vom Lichtschrankensensor erfasst wurde, wird der Zylinder nach Ablauf dieser Verzögerungszeit aktiviert und positioniert die Dose unterhalb des Füllauslasses. Die Verzögerungszeit wird an die Dosengröße angepasst.

Verzögerung nach dem Anheben der Dose:Klicken Sie auf das Zahlenfeld, um die Verzögerungszeit einzustellen. Nach Ablauf dieser Verzögerungszeit können Sie den Zylinder anheben und Hubrücksetzungen durchführen.

Füllzeit der Dose: die Zeitspanne, die vergeht, bis das Glas nach dem Befüllen umfällt.

Kann nach dem Sturz wieder herauskommen: Kann nach dem Sturz wieder herauskommen.

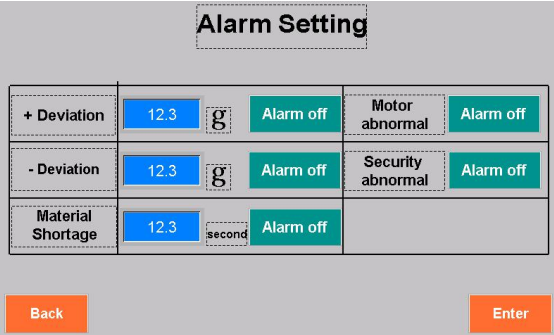

7) Alarmeinstellungen

Klicken Sie auf der Parametereinstellungsoberfläche auf „Alarmeinstellungen“, um die Alarmeinstellungsoberfläche aufzurufen.

+ Abweichung:Das tatsächliche Gewicht ist höher als das Zielgewicht. Wenn der Kontostand den Überlauf überschreitet, löst das System einen Alarm aus.

-Abweichung:Das tatsächliche Gewicht ist geringer als das Sollgewicht. Wenn die Differenz den Unterlauf überschreitet, löst das System einen Alarm aus.

Materialknappheit:A Der Materialstandsensor kann für eine gewisse Zeit kein Material erfassen. Nach dieser Zeit, in der sich weniger Material im Behälter befindet, erkennt das System, dass kein Material mehr vorhanden ist, und löst daher einen Alarm aus.

Motorische Anomalie:Bei einer Störung der Motoren öffnet sich ein Fenster. Diese Funktion sollte immer aktiviert sein.

Sicherheitsanomalie:Bei offenen Trichtern löst das System einen Alarm aus, wenn der Trichter nicht geschlossen ist. Modulare Trichter verfügen nicht über diese Funktion.

NOTIZ:Unsere Maschinen werden gemäß den Kundenvorgaben unter strengen Prüfungen und Kontrollen gefertigt. Dennoch kann es beim Transport vorkommen, dass sich Teile lösen oder abnutzen. Bitte überprüfen Sie daher nach Erhalt der Maschine die Verpackung, die Oberfläche der Maschine sowie das Zubehör auf Transportschäden. Lesen Sie diese Bedienungsanleitung sorgfältig durch, bevor Sie die Maschine zum ersten Mal in Betrieb nehmen. Die internen Parameter müssen entsprechend dem verwendeten Verpackungsmaterial eingestellt werden.

5. Funktionstest

Fülltest:Klicken Sie auf „Fülltest“, um den Servomotor zu starten. Klicken Sie erneut, um ihn zu stoppen. Sollte der Servomotor nicht funktionieren, überprüfen Sie bitte die Fülleinstellungen und stellen Sie sicher, dass die feste Fördergeschwindigkeit eingestellt ist. (Vermeiden Sie zu hohe Geschwindigkeiten, um einen Spiralstillstand zu verhindern.)

Mischungstest:Klicken Sie auf die Schaltfläche „Mischtest“, um den Mischmotor zu starten. Klicken Sie erneut, um den Mischmotor zu stoppen. Überprüfen Sie den Mischvorgang. Die Mischrichtung ist im Uhrzeigersinn (bei falscher Drehrichtung muss die Phase des Stromnetzes umgeschaltet werden). Bei Geräuschen oder Kollisionen mit der Schnecke (in diesem Fall sofort anhalten und die Störung beheben)

Fütterungstest:Klicken Sie auf „Fütterungstest“, um den Zuführmotor zu starten. Klicken Sie erneut auf die Schaltfläche, um den Zuführmotor zu stoppen.

Förderbandtest:Klicken Sie auf „Förderbandtest“, um das Förderband zu starten. Klicken Sie erneut auf die Schaltfläche, um es zu stoppen.

Kann Entschlüsselungstest:Klicken Sie auf „Entschlüsselungstest“, um den Motor zu starten. Klicken Sie erneut auf die Schaltfläche, um ihn zu stoppen.

Kann Positionierungstest:Klicken Sie auf „Dosenpositionierungstest“, der Zylinder führt eine Aktion aus, klicken Sie dann erneut auf die Schaltfläche, und der Zylinder wird zurückgesetzt.

Dosenhebetest:Klicken Sie auf „Kann-Hebetest“, und der Zylinder führt die Aktion aus. Klicken Sie erneut auf die Schaltfläche, und der Zylinder wird zurückgesetzt.

Ventilprüfung:Klicken Sie auf die Schaltfläche „Ventiltest“, woraufhin der Presszylinder des Presssacks betätigt wird. Klicken Sie erneut auf die Schaltfläche, um den Zylinder zurückzusetzen. (Bitte ignorieren Sie dies, falls Ihnen dies nicht bekannt ist.)

Veröffentlichungsdatum: 07.04.2022