Video

Allgemeine Beschreibung

Die automatische Flaschenverschließmaschine TP-TGXG-200 dient zum automatischen Verschließen von Flaschen mit Schraubverschlüssen. Sie findet breite Anwendung in der Lebensmittel-, Pharma- und Chemieindustrie. Form, Material und Größe der Flaschen und Schraubverschlüsse sind dabei nicht eingeschränkt. Dank des kontinuierlichen Verschließvorgangs ist die TP-TGXG-200 an verschiedene Verpackungsliniengeschwindigkeiten anpassbar. Diese vielseitige Maschine zeichnet sich durch ihre breite Anwendbarkeit und einfache Bedienung aus. Im Vergleich zu herkömmlichen, intermittierenden Verschließmaschinen arbeitet die TP-TGXG-200 effizienter, presst die Verschlüsse fester an und schont sie.

Anwendung

Die automatische Verschließmaschine kann für Flaschen mit Schraubverschlüssen in verschiedenen Größen, Formen und Materialien verwendet werden.

A. Flaschengröße

Es eignet sich für Flaschen mit einem Durchmesser von 20–120 mm und einer Höhe von 60–180 mm. Es kann aber auch für Flaschen mit anderen Abmessungen angepasst werden.

B. Flaschenform

Die automatische Verschließmaschine kann für verschiedene Formen wie runde, quadratische oder komplizierte Formen eingesetzt werden.

C. Flaschen- und Verschlussmaterial

Egal ob Glas, Kunststoff oder Metall – die automatische Verschließmaschine kann alle Materialien verarbeiten.

D. Schraubverschluss

Die automatische Verschließmaschine kann alle Arten von Schraubverschlüssen aufschrauben, wie z. B. Pump-, Sprüh- und Tropfverschlüsse usw.

E. Industrie

Die automatische Verschließmaschine findet in den unterschiedlichsten Branchen Anwendung, sei es in der Pulver-, Flüssigkeits- oder Granulatverpackung oder in der Lebensmittel-, Pharma-, Chemie- oder anderen Industriezweigen. Überall dort, wo Schraubverschlüsse benötigt werden, gibt es die passende automatische Verschließmaschine.

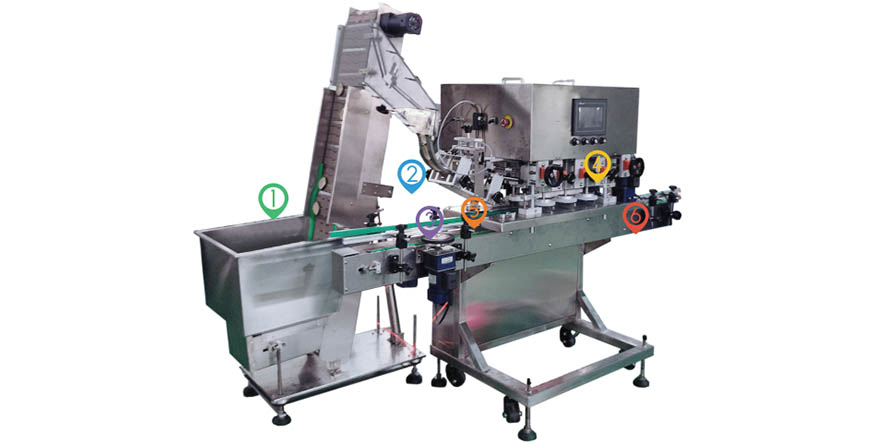

Bau- und Arbeitsprozess

Sie besteht aus einer Verschließmaschine und einem Kappenzuführer.

1. Kappenzuführung

2. Kappenaufsatz

3. Flaschentrenner

4. Radkappen

5. Flaschenklemmband

6. Flaschenförderband

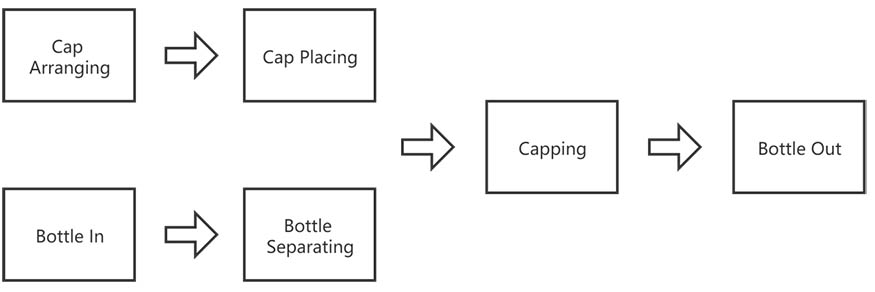

Im Folgenden werden die Arbeitsabläufe beschrieben.

Merkmale

■ Weit verbreitet für Flaschen und Verschlüsse verschiedenster Formen und Materialien.

■ SPS- und Touchscreen-Steuerung, einfache Bedienung.

■ Einfache Bedienung und Einstellung sparen viel Personalressourcen und Zeitkosten.

■ Hohe und einstellbare Geschwindigkeit, geeignet für alle Arten von Verpackungslinien.

■ Stabile Leistung und hohe Genauigkeit.

■ Die Ein-Knopf-Startfunktion bietet viel Komfort.

■ Durch die detaillierte Gestaltung wird die Maschine benutzerfreundlicher und intelligenter.

■ Gutes Verhältnis zwischen Maschinenoptik, hochwertigem Design und ansprechendem Erscheinungsbild.

■ Das Maschinengehäuse besteht aus Edelstahl SUS 304 und entspricht dem GMP-Standard.

■ Alle Teile, die mit der Flasche und den Deckeln in Berührung kommen, sind aus lebensmittelechtem Material gefertigt.

■ Digitalanzeige zur Anzeige der Größe verschiedener Flaschen, was den Flaschenwechsel erleichtert (Option).

■ Optronischer Sensor zum Entfernen von Flaschen mit fehlerhaftem Verschluss (Option).

■ Stufenhebevorrichtung zum automatischen Einführen der Deckel.

■ Der abfallende Deckelteil kann durch Luftblasen und Gewichtsmessung entfernt werden.

■ Das Band zum Andrücken der Deckel ist geneigt, damit der Deckel in die richtige Position gebracht und anschließend angepresst werden kann.

Intelligent

Durch das Prinzip des unterschiedlichen Schwerpunkts auf den beiden Seiten der Kappe kann nur die Kappe in der richtigen Richtung nach oben bewegt werden. Die Kappe in der falschen Richtung fällt automatisch herunter.

Nachdem das Förderband die Kappen nach oben befördert hat, bläst das Gebläse die Kappen in die Kappenführung.

Der Sensor für falsch herum gedrehte Deckel erkennt diese problemlos. Der automatische Verschlussentferner und der Flaschensensor gewährleisten ein optimales Verschließen.

Ein Flaschentrenner trennt die Flaschen voneinander, indem er deren Bewegungsgeschwindigkeit an seiner Position anpasst. Runde Flaschen benötigen in der Regel einen Trenner, quadratische Flaschen hingegen zwei gegenüberliegende.

Die Kappenmangelerkennung steuert den Kappenzuführer automatisch. Zwei Sensoren an den Seiten der Kappenschiene prüfen, ob die Schiene mit Kappen gefüllt ist bzw. leer ist.

Effizient

Die maximale Geschwindigkeit des Flaschenförderers und des Kappenzuführers kann 100 Flaschen pro Minute erreichen, wodurch die Maschine eine hohe Geschwindigkeit erreicht und sich für verschiedene Verpackungslinien eignet.

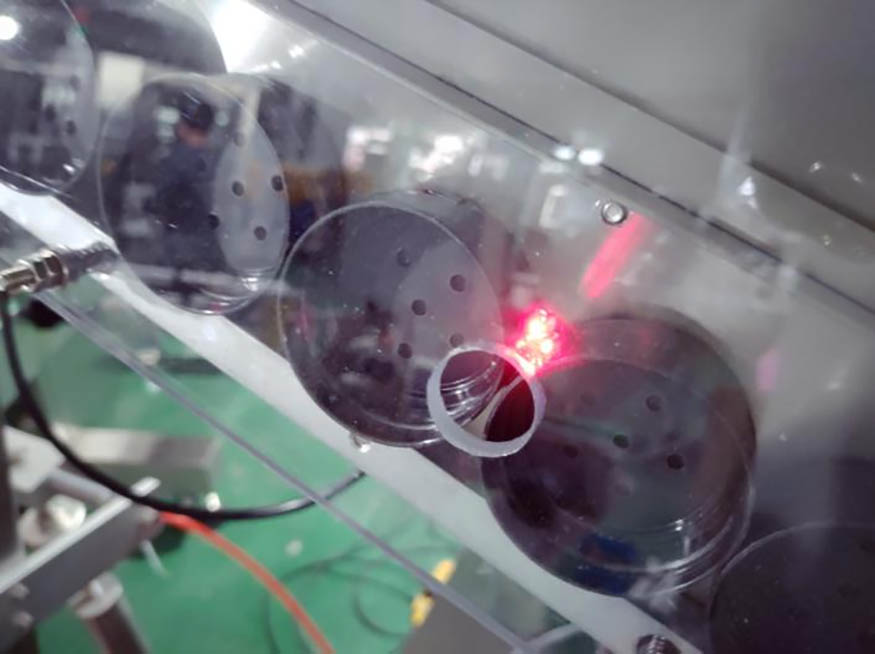

Drei Radpaare drehen die Kappen schnell ab. Jedes Paar hat eine spezifische Funktion. Das erste Paar dreht sich in die entgegengesetzte Richtung, um das korrekte Aufsetzen der Kappen zu erleichtern. Zusammen mit dem zweiten Radpaar sorgt es dafür, dass die Kappen schnell in die richtige Position gebracht werden, wenn sie normal sitzen. Das dritte Radpaar justiert die Kappe leicht, um sie festzuziehen, und ist daher am langsamsten.

Komfortabel

Im Vergleich zur Verstellung per Handrad bei anderen Anbietern ist die Bedienung mit nur einem Knopfdruck zum Anheben oder Absenken der gesamten Verschließvorrichtung wesentlich komfortabler.

Vier Schalter von links nach rechts dienen zur Einstellung der Geschwindigkeit von Flaschenförderer, Flaschenklemme, Verschlussaufzug und Flaschentrennung. Mithilfe des Drehknopfs kann der Bediener die jeweils passende Geschwindigkeit für jede Verpackungsart einfach einstellen.

Handräder ermöglichen die einfache Einstellung des Abstands zwischen den beiden Flaschenklemmbändern. An beiden Enden des Klemmbandes befinden sich jeweils zwei Räder. Mithilfe des Drehknopfs kann der Bediener beim Wechseln der Flaschengröße präzise die richtige Position einstellen.

Schalter zur Einstellung des Abstands zwischen Presswalzen und Verschlüssen. Je geringer der Abstand, desto fester schließt der Verschluss. Ein Drehknopf hilft dem Bediener, den optimalen Abstand zu finden.

Einfache Bedienung

Die Steuerung per SPS und Touchscreen mit einfacher Bedienungssoftware erleichtert und steigert die Effizienz der Arbeit.

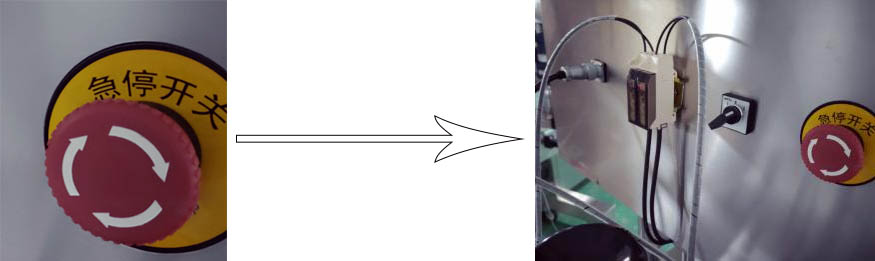

Not-Aus-Taste zum sofortigen Stoppen der Maschine im Notfall, wodurch die Sicherheit des Bedieners gewährleistet wird.

| TP-TGXG-200 Flaschenverschließmaschine | |||

| Kapazität | 50–120 Flaschen/Minute | Dimension | 2100*900*1800mm |

| Flaschendurchmesser | Φ22-120mm (kundenspezifisch nach Bedarf) | Flaschenhöhe | 60-280 mm (kundenspezifisch anpassbar) |

| Deckelgröße | Φ15-120 mm | Nettogewicht | 350 kg |

| Qualifizierter Tarif | ≥99% | Leistung | 1300 W |

| Material | Edelstahl 304 | Stromspannung | 220 V/50-60 Hz (oder kundenspezifisch) |

| NEIN. | Name | Herkunft | Marke |

| 1 | Wechselrichter | Taiwan | Delta |

| 2 | Touch-Screen | China | TouchWin |

| 3 | Optronischer Sensor | Korea | Autonik |

| 4 | CPU | US | ATMEL |

| 5 | Schnittstellenchip | US | MEX |

| 6 | Pressband | Shanghai |

|

| 7 | Reihenschlussmotor | Taiwan | TALIKE/GPG |

| 8 | Rahmen aus Edelstahl 304 | Shanghai | BaoSteel |

Die automatische Verschließmaschine kann zusammen mit einer Abfüllmaschine und einer Etikettiermaschine zu einer Verpackungslinie zusammenarbeiten.

A. Flaschensortierer + Schneckenfüller + automatische Verschließmaschine + Folienversiegelungsmaschine.

B. Flaschensortierer + Schneckenfüller + automatische Verschließmaschine + Folienversiegelungsmaschine + Etikettiermaschine

ZUBEHÖR im Lieferumfang

■ Bedienungsanleitung

■ Schaltplan und Anschlussdiagramm

■ Sicherheitshinweise

■ Ein Satz Verschleißteile

■ Wartungswerkzeuge

■ Konfigurationsliste (Herkunft, Modell, Spezifikationen, Preis)

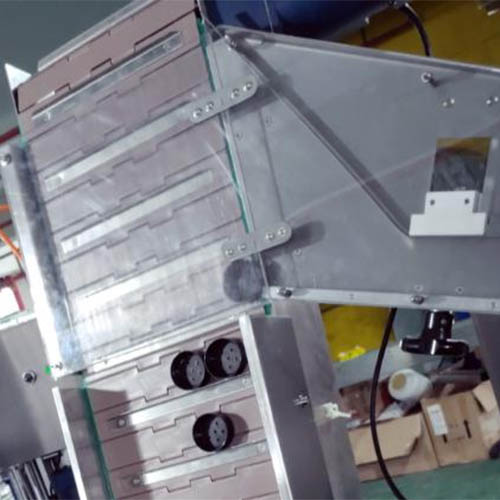

1. Installation des Kappenaufzugs und des Kappenabsetzsystems.

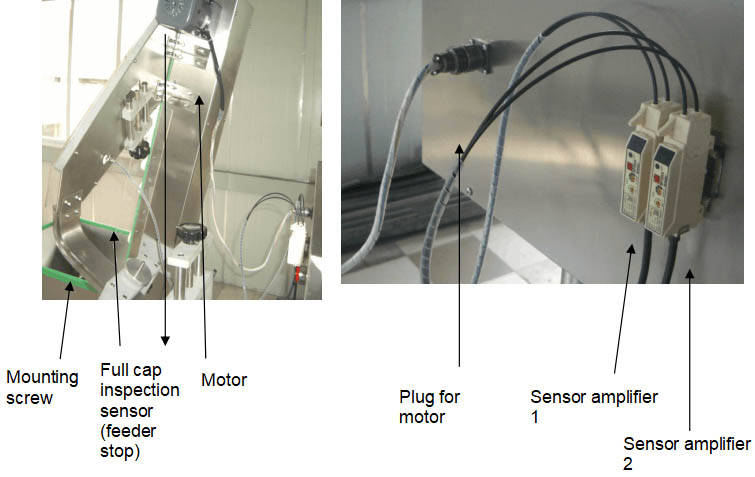

(1) Installation eines Kappenanordnungs- und Detektionssensors.

Das Kappenheber- und -platziersystem wird vor dem Versand getrennt geliefert. Bitte montieren Sie das Kappenanordnungs- und -platziersystem an der Verschließmaschine, bevor Sie die Maschine in Betrieb nehmen. Bitte schließen Sie das System wie in den folgenden Abbildungen gezeigt an:

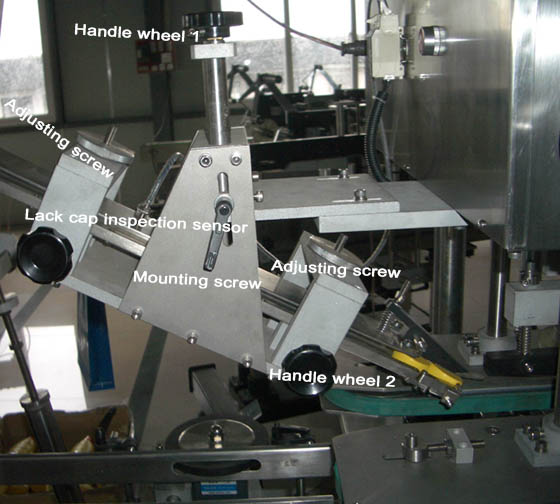

Mangelhafter Kappeninspektionssensor (Maschinenstopp)

a. Verbinden Sie die Kappenauflageschiene und die Rampe mit der Befestigungsschraube.

b. Verbinden Sie das Motorkabel mit dem Stecker auf der rechten Seite des Bedienfelds.

c. Verbinden Sie den Sensor für die Vollkappeninspektion mit dem Sensorverstärker 1.

d. Verbinden Sie den Sensor für die Fehlkappenprüfung mit dem Sensorverstärker 2.

Einstellen des Steigwinkels der Kappenförderkette: Der Steigwinkel der Kappenförderkette wurde vor dem Versand anhand der von Ihnen bereitgestellten Musterkappe eingestellt. Sollten Sie die Kappenspezifikationen ändern müssen (nur die Größe ändern, Kappentyp beibehalten), stellen Sie bitte den Steigwinkel der Kappenförderkette mithilfe der Winkeleinstellschraube so ein, dass die Kette nur noch Kappen befördert, die mit der Oberseite an der Kette anliegen. Hinweis:

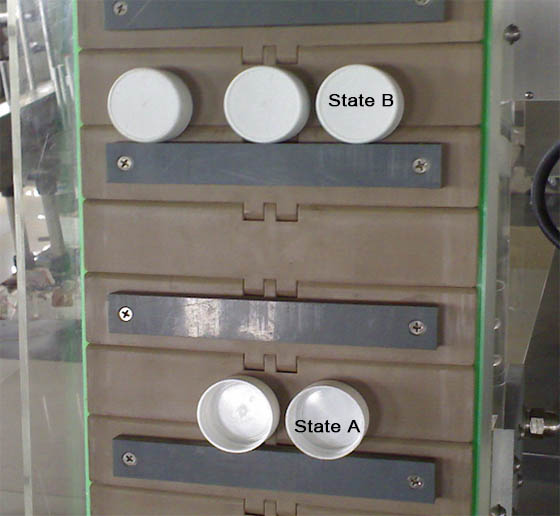

Die Kappe in Zustand A befindet sich in der richtigen Richtung, wenn die Kappenkletterkette die Kappen nach oben befördert.

Im Zustand B senkt sich der Deckel automatisch in den Tank, wenn die Kette im richtigen Winkel steht.

(2) Einstellen des Kappenabwurfsystems (Rutsche)

Der Fallwinkel und der Platzbedarf wurden bereits anhand des bereitgestellten Musters eingestellt. Normalerweise muss die Einstellung nicht angepasst werden, wenn keine weiteren Spezifikationen für Flasche oder Verschluss vorliegen. Sollten jedoch mehr als eine Spezifikation für Flasche oder Verschluss vorhanden sein, muss der Kunde diese im Vertrag oder in dessen Anhang auflisten, um sicherzustellen, dass der Hersteller ausreichend Spielraum für weitere Änderungen einplant. Die Vorgehensweise zur Anpassung ist wie folgt:

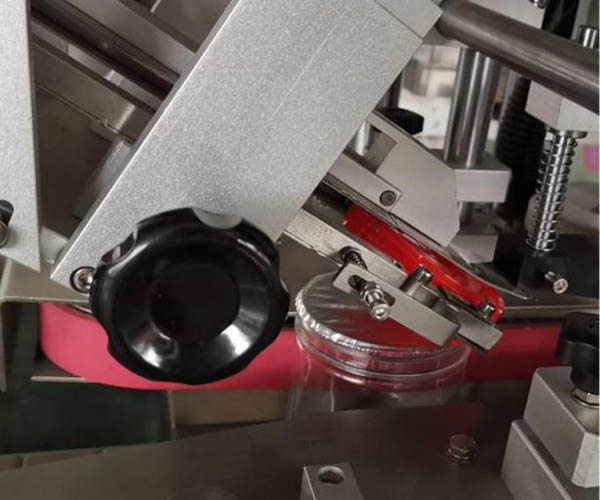

Einstellen der Höhe des Kappenabwurfsystems: Bitte lösen Sie die Befestigungsschraube, bevor Sie das Griffrad drehen 1.

Mit der Stellschraube kann die Höhe des Rutschenraums eingestellt werden.

Mit dem Griffrad 2 (an beiden Seiten) kann die Breite des Rutschenraums eingestellt werden.

(3) Einstellen des Kappenpressteils

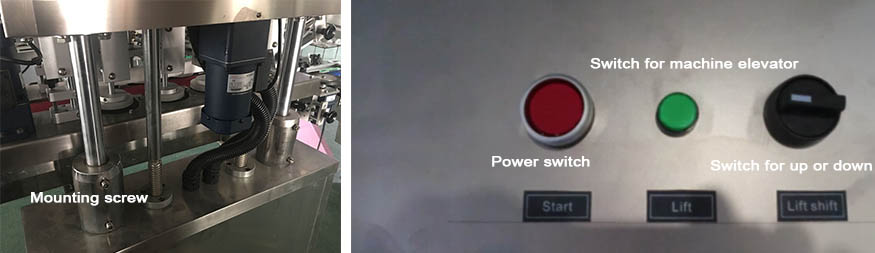

Die Kappe verschließt die Flaschenöffnung automatisch, sobald die Flasche in den Bereich der Verschließpresse gelangt. Die Verschließpresse lässt sich an die Höhe von Flaschen und Kappen anpassen. Ein ungeeigneter Anpressdruck kann die Verschließleistung beeinträchtigen. Ist die Verschließpresse zu hoch positioniert, wird die Pressleistung negativ beeinflusst. Ist sie zu niedrig, können Kappe oder Flasche beschädigt werden. Normalerweise ist die Höhe der Verschließpresse vor dem Versand voreingestellt. Sollte eine Anpassung erforderlich sein, gehen Sie bitte wie folgt vor:

Bitte lösen Sie die Befestigungsschraube, bevor Sie die Höhe des Kappenpressteils einstellen.

Es gibt ein weiteres Verschließwerkzeug an der Maschine, um auch die kleinsten Flaschen zu verschließen; wie der Wechsel funktioniert, wird im Video gezeigt.

(4). Den Luftdruck so einstellen, dass die Kappe in die Rutsche geblasen wird.

2. Die Höhe der Hauptteile als Ganzes anpassen.

Die Höhe der Hauptkomponenten wie Flaschenhalterung, Gummirad und Verschließvorrichtung lässt sich mithilfe des Maschinenlifts stufenlos verstellen. Der Bedienknopf des Maschinenlifts befindet sich rechts am Bedienfeld. Vor Inbetriebnahme des Maschinenlifts müssen die Befestigungsschrauben an den beiden Stützpfeilern gelöst werden.

ø bedeutet unten und ø bedeutet oben. Um sicherzustellen, dass die Position der Drehräder mit den Kappen übereinstimmt, schalten Sie bitte den Aufzug aus und ziehen Sie die Befestigungsschraube nach der Justierung fest.

Hinweis: Bitte drücken Sie den Aufzugsschalter (grün) so lange, bis Sie die richtige Position erreicht haben. Der Aufzug fährt sehr langsam, bitte haben Sie Geduld.

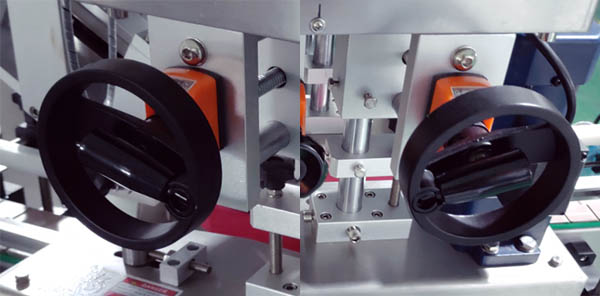

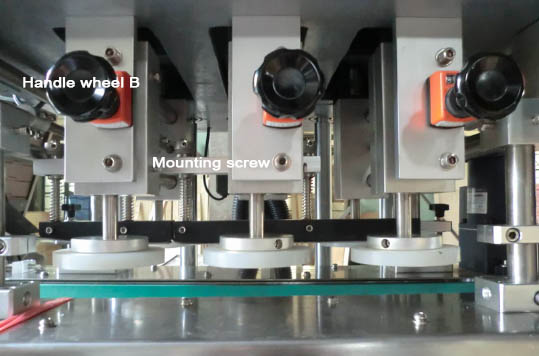

3. Stellen Sie das Gummirad ein (drei Paare von Rädern).

Die Höhe des Spinnrades wird mit Hilfe des Maschinenlifts eingestellt.

Die Breite des Spinnradpaares wird entsprechend dem Durchmesser der Kappe eingestellt.

Normalerweise beträgt der Abstand zwischen zwei Rädern 2-3 mm weniger als der Durchmesser der Kappe. Der Bediener kann die Breite des Drehrades mit dem Handrad B einstellen (jedes Handrad kann ein anderes Drehrad einstellen).

Bitte lösen Sie die Befestigungsschraube, bevor Sie das Griffrad B einstellen.

4. Anpassen der Flaschenbefestigungsstruktur.

Die Fixierposition der Flasche lässt sich durch Verstellen der Fixierstruktur und der Verbindungsachse anpassen. Liegt die Fixierposition zu tief, kann die Flasche beim Zuführen oder Verschließen leicht umkippen. Ist sie hingegen zu hoch, wird die Funktion der Drehscheiben beeinträchtigt. Achten Sie darauf, dass die Mittellinie des Förderbandes und die Flaschenfixierstruktur nach der Justierung deckungsgleich sind.

Durch Drehen des Griffrads A (mit beiden Händen gleichzeitig drehen) lässt sich der Abstand zwischen Flaschenhalteband und Flaschenhalterung einstellen. Dadurch wird die Flasche während des Pressvorgangs optimal fixiert.

Die Höhe des Flaschenbefestigungsbandes wird üblicherweise mit Hilfe des Maschinenlifts eingestellt.

(Achtung: Der Bediener kann die Höhe des Flaschenbefestigungsbandes unter einem Mikroskop einstellen, nachdem er die Befestigungsschraube an der 4-gliedrigen Welle gelöst hat.)

Wenn der Bediener den Fixierriemen in einem großen Bereich verstellen muss, lösen Sie bitte gleichzeitig die Schraube 1 und die Schraube 2, um die Position des Riemens anzupassen. Wenn der Bediener die Höhe des Riemens in einem kleinen Bereich verstellen muss, lösen Sie bitte nur die Schraube 1 und drehen Sie den Einstellknopf.

5. Einstellen des Flaschenabstands mit dem Einstellrad und der Schiene.

Beim Austausch einer Flasche mit anderen Spezifikationen muss der Bediener die Position des Einstellrads und der Führungsschiene anpassen. Der Abstand zwischen Einstellrad und Führungsschiene sollte 2–3 mm kleiner sein als der Flaschendurchmesser. Bitte stellen Sie sicher, dass die Mittellinie des Förderbandes und die Flaschenbefestigung nach der Justierung fluchten.

Durch Lösen der Einstellschraube kann die Position des Einstellrads für den Flaschenraum angepasst werden.

Mit dem losen Verstellgriff lässt sich die Breite der Schiene auf beiden Seiten des Förderbandes anpassen.